Тайванська якість Китайська ціна MVP1166 Верстатний центр

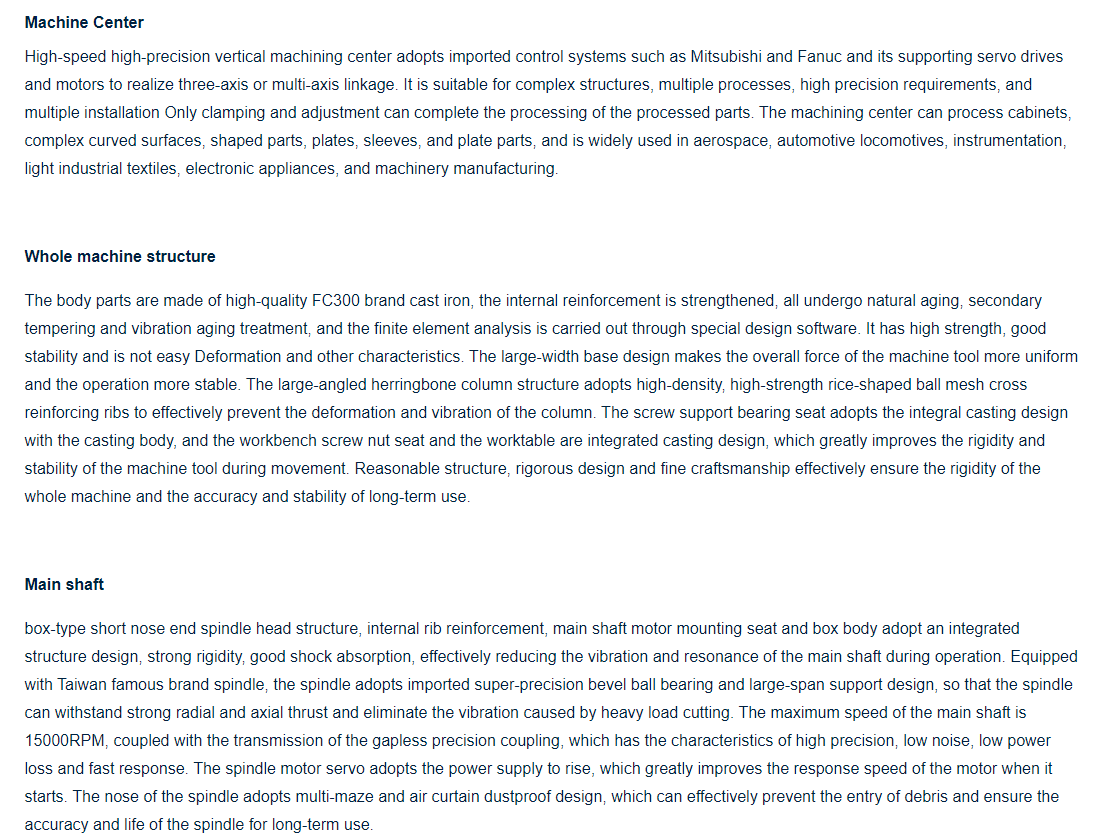

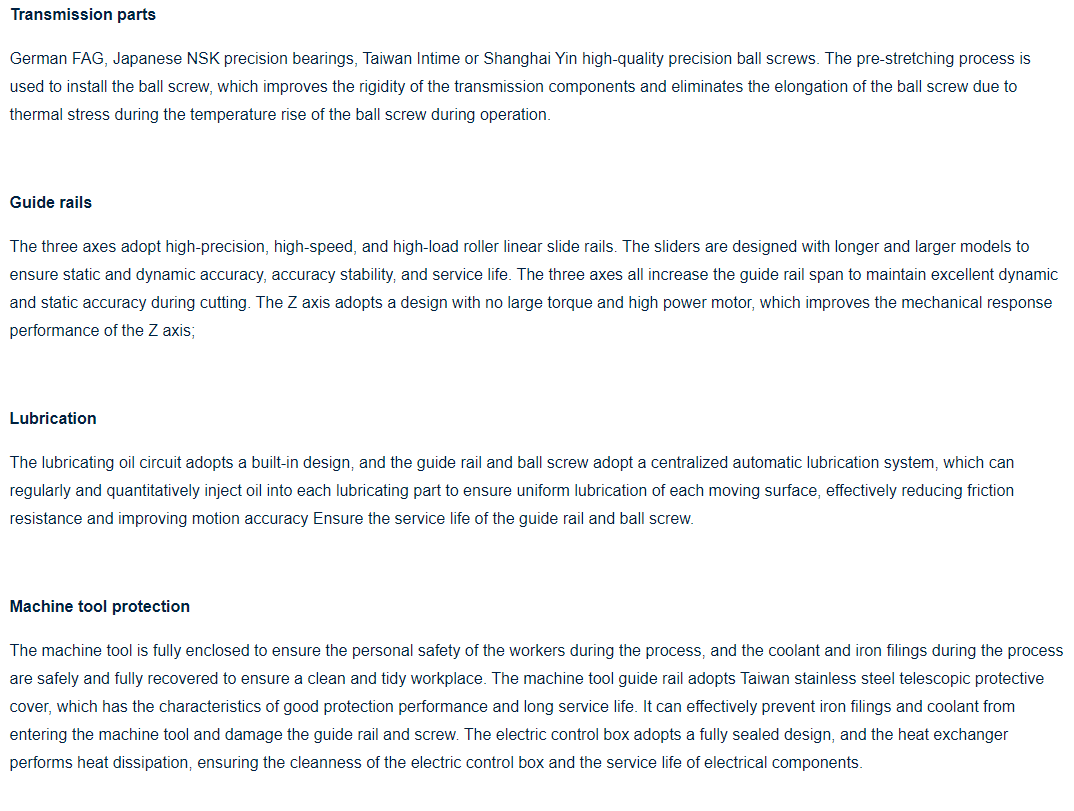

Основні технічні параметри

Розмір обробки

| Модель | Одиниця | Найцінніший гравець 1166 |

| Робочий стіл | ||

| Розмір таблиці | мм (дюйм) | 1200×600 (48×24) |

| T — розмір сольтів (кількість сольтів x ширина x відстань) | мм (дюйм) | 5×18×110(0,2×0,7×4,4) |

| Максимальне навантаження | кг (фунти) | 800(1763.7) |

| Подорожі | ||

| Переміщення по осі X | мм (дюйм) | 1100(44) |

| Переміщення по осі Y | мм (дюйм) | 600(24) |

| Z — переміщення по осі | мм (дюйм) | 600(25) |

| Відстань від верхньої частини шпинделя до столу | мм (дюйм) | 120-720(4,8-28,8) |

| Відстань від центру шпинделя до поверхні колони | мм (дюйм) | 665(26.6) |

| Шпиндель | ||

| Конус шпинделя | тип | БТ40 |

| Швидкості шпинделя | об/хв | 10000/12000/15000 |

| Диск | тип | Ремінне з'єднання/Безпосереднє з'єднання/Безпосереднє з'єднання |

| Швидкість подачі | ||

| Швидкість подачі різання | м/хв (дюйм/хв) | 10(393.7) |

| Швидке переміщення по осях (X/Y/Z) | м/хв (дюйм/хв) | 36/36/30 |

| (X/Y/Z) швидка швидкість руху | м/хв (дюйм/хв) | 1417.3/1417.3/1181.1 |

| Система автоматичної зміни інструментів | ||

| Тип інструменту | тип | БТ40 |

| Місткість інструменту | набір | Рукоятка 24T |

| Максимальний діаметр інструменту | м (дюйм) | 80(3.1) |

| Максимальна довжина інструменту | м (дюйм) | 300(11.8) |

| Максимальна вага інструменту | кг (фунти) | 7(15.4) |

| Зміна інструменту на інструмент | сек | 3 |

| Мотор | ||

| Шпиндельний приводний двигун Безперервна робота / номінальний час 30 хв | (кВт/к.с.) | МІЦУБІШ 7.5/11 (10.1/14.8) |

| Сервопривідний двигун по осях X, Y, Z | (кВт/к.с.) | 3.0/3.0/3.0 (4/4/4) |

| Площа та вага машини | ||

| Площа підлоги | мм (дюйм) | 3900×2500×3000 (129,9×98,4×118,1) |

| Вага | кг (фунти) | 7800(17196.1) |

Гарантія якості

Під час складання фюзеляжу кожен процес контролюється якістю відповідно до 50% допуску національного стандарту, що ефективно зменшує загальне відхилення, спричинене накопиченою похибкою. Після завершення складання копіювальний верстат працює 72 години для контролю різних показників, таких як шум, вібрація, швидкий рух та зміна інструменту. Для перевірки верстата, перевірки пробної обробки деталей, перевірки важких різьблень та перевірки жорсткого нарізання різьби використовується сучасне обладнання, таке як лазерний інтерферометр, кульова штанга, прилад для динамічного балансування та трикоординатний вимірювальний прилад, щоб забезпечити відповідність усіх високих вимог заводу до якості.

Використовуйте середовище

1. Робоча температура навколишнього середовища обладнання: 10 ℃ ~ 40 ℃.

2. Відносна вологість середовища використання: повинна контролюватися в межах 75%.

3. Обладнання повинно уникати випромінювання та вібрації від інших джерел тепла з вищою температурою, щоб уникнути виходу з ладу верстата або втрати його точності.

4. Напруга: 3 фази, 380 В, коливання напруги в межах ± 10%, частота живлення: 50 Гц.

Якщо напруга в зоні використання нестабільна, верстат слід обладнати регульованим джерелом живлення для забезпечення нормальної роботи верстата.

5. Тиск повітря: Для забезпечення нормальної роботи обладнання, якщо стиснене повітря джерела повітря не відповідає вимогам джерела повітря, перед подачею повітря до верстата слід встановити пристрій для очищення джерела повітря (осушення, знежирення, фільтрація).

6. Верстат повинен мати надійне заземлення: заземлювальний провід – мідний, діаметр дроту не повинен бути менше 10 мм², а опір заземлення – менше 4 Ом.

7. Заземлювальний провід кожного верстата з ЧПК слід підключити до окремого заземлювального стрижня.

8. Спосіб заземлення: Вбийте мідний стрижень діаметром приблизно Φ12 мм у землю на глибину 1,8 ~ 2,0 м. Заземлювальний провід (діаметр дроту не менше діаметра шнура живлення) повинен бути надійно з'єднаний із заземлювальним стрижнем гвинтами.